社会の発展と革新に貢献するJX金属のコア技術

社会の発展と革新に貢献するJX金属のコア技術のご紹介

-

高純度化

各種精製、溶解技術を駆使して、不純物の低減を実現します

- 精製

- 溶解

-

精密圧延・精密加工

世界最薄の圧延銅箔から超微細形状の加工までを可能にします

- 圧延加工

- バルク加工

-

組成・組織制御

結晶レベルでの制御により、素材の高機能化を実現します

- 金属・合金材料の制御

- セラミックス材料の制御

- 単結晶育成

-

粉体制御

粒径などを制御した各種金属・セラミックス粉を提供します

- 粉体の製造

- 粉体の取り扱い

-

表面制御

独自の表面制御技術による、素材の新たな価値の提供します

- 研磨・エッチング・洗浄

- 成膜・めっき

- 表面処理

- 接着・接合・複合化

-

分析・評価・解析

高度な分析・評価技術により、高機能・高品質材料を提供します

- 無機・有機分析

- 表面分析・構造解析

- 実使用環境評価

- 計算科学・情報科学の活用

-

分離・抽出・精製

資源からリサイクルまで、持続可能な社会を支えます

- 資源開発

- 金属製錬

- リサイクル

精製

- 各種金属原料に対応した様々な独自の社内精製プロセス(電解溶解、溶媒抽出、蒸留/昇華)を保有します。

- 精製技術を組み合わせることで高純度金属や、スパッタリングターゲットなどの高純度材料を提供します。

溶解

- 溶解時に酸化を伴うため、高純度の金属を製造する場合は高真空での溶解である、電子ビーム溶解(EBM)法や、プラズマアーク溶解(PAM)法など、材料に適した方法を適用できます。

- 様々なコンタミネーション防止策(溶解の雰囲気、炉体からのコンタミネーションの最小化、配管、部材の最適化)を施して、高純度金属を製造できます。

-

- 精製技術例:

- 溶融塩電解装置

水溶液中で電気分解することが難しい金属元素は、溶融塩電解という方法で精製し、高純度化可能です。

-

- 適用製品例:

- 9N Cu

世界最高レベルの高純度9N(99.9999999%)を実現。高純度化することで、その金属本来の特性を発現できます。

-

- 適用製品例:

- スパッタリングターゲット(Ta)

溶解プロセスにより、業界標準を大きく上回る、純度5N5(99.9995%)のスパッタリングターゲットの提供が可能です。

-

- 適用製品例:

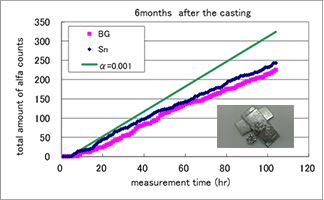

- 低αSn

Snに含まれる金属不純物、特にα線放射元素であるPbを削減 (Pb<0.1ppm)できます。

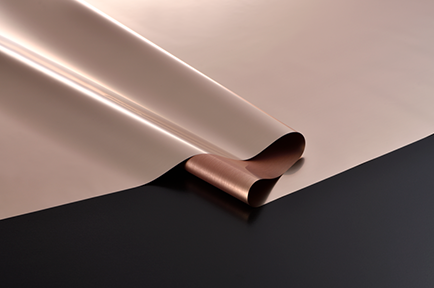

圧延加工

- 世界で唯一、銅資源の開発から一貫して製造することができる圧延銅箔から、インゴットから製造されるスパッタリングターゲットまで、幅広い製品の製造に活用されております。

- 特徴ある各種圧延機により圧延条件を精密に制御し、極薄箔、超硬質箔、高機能箔の製造を実現できます。

- 圧延銅箔においては、非常に薄い6µm厚を含む広い箔厚ラインナップをご提供します。

-

- 製品適用例:

- 圧延銅箔

独自のノウハウを織り込んだ、カスタムメイドの圧延機と焼鈍プロセスまで含めた一貫工程管理により、極薄かつ平坦な圧延銅箔を製造できます。

-

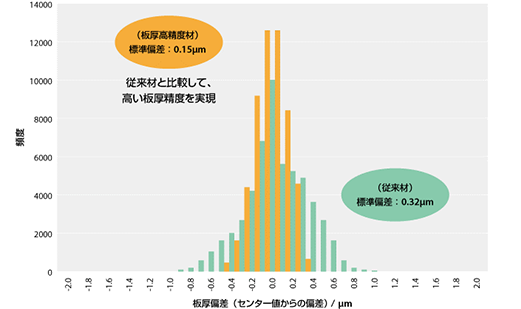

- 高精度な圧延技術:

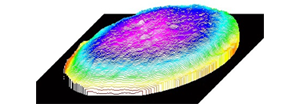

- チタン銅箔平坦度の例

銅合金の中でも硬いチタン銅を圧延し、薄さ30μmの箔を製造、その薄さのばらつきは±0.2μm程度、公差1%以下に抑制できます。

バルク加工

- 化合物半導体基板の切り出しには、生産効率の高いマルチワイヤーソーを採用しております。

- 切断技術、切削技術、結晶方位測定技術を合わせて、非常に平坦な化合物半導体基板を提供します。

- 製品適用例:

- InP基板

フォトリソグラフィ工程で求められる露光精度に対応した、高平坦度基板を提供します。

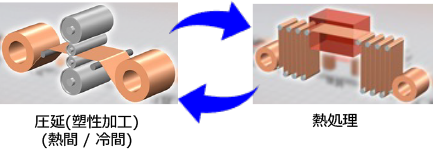

金属・合金材料の制御

- 長年蓄積した製造ノウハウやシミュレーション技術に基づき、合金組成や結晶状態の検討を行い、独自の加工プロセスや熱処理プロセスの組合せにより、必要な特性を実現します。

-

- 制御技術例:

- 合金材料の組織制御

合金条は圧延と熱処理を繰り返すことで製造しています。加工や熱処理等の条件を最適化することで、製品の結晶粒径や配向を制御・管理できます。

-

- 適用製品例:

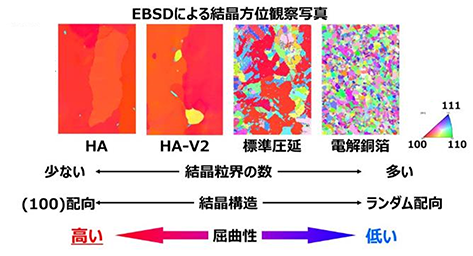

- FPC用圧延銅箔(HA, HA-V2)

最適な成分組成の選定、圧延加工・熱処理条件の制御により、結晶粒のサイズ・配向性を揃え、屈曲性が飛躍的に向上します。

セラミックス材料の制御

- 各種のセラミックス材料の製造では、その原料から内製を行い、粒径レベルでの制御を実施します。

- 焼結方法、成形方法、焼結条件など、それぞれの技術融合させ、高品質かつ独自の特性をもったセラミックス材料を提供します。

- 適用製品例:

- ロータリーIGZOターゲット

IGZO(In-Ga-Zn-Oxide)はディスプレイ用の透明半導体に用いられ、装置環境に合わせ、板状(プレーナー)、円筒状(ロータリー)ともに提供可能です。

単結晶育成

- 高純度化技術・組成制御技術・温度制御技術を駆使し、信頼性の高い化合物半導体単結晶を製造できます。

- 結晶育成時の温度プロファイルなどの育成条件の最適化により、大口径かつ、結晶欠陥が少なく、ドーパントの濃度分布の均一な化合物半導体インゴットを製造し、高品質の化合物半導体基板を提供します。

-

- 適用製品例:

- 化合物半導体(CdZnTe単結晶)基板

赤外線や放射線の検出器用途に検討されている化合物半導体基板。世界最大級のサイズとともに、添加物であるZnの均一な面内濃度分布など、高品質を保有しています。

-

- 適用製品例:

- InP単結晶インゴットと単結晶基板

光通信に使われるInPの高品質な単結晶基板を提供します。

粉体の製造

- ブレークダウン(破砕法)、ビルトアップ(液相・気相法)などの各々の材料に適した粉体製造技術を保有しています。

- 表面処理による特殊機能の実現など、粉体の高機能化へのニーズにも対応できます。

-

- 適用製品例:

- スパッタリングターゲット(W)

高度な粉体合成・粉砕プロセスにより、高純度(5N)かつ微細な組織を有するスパッタリングターゲット

-

- 適用製品例:

- 3Dプリンター向け純銅粉

金属粉に表面処理により特殊機能を付与しています。

- 粉体の取り扱い技術の例:

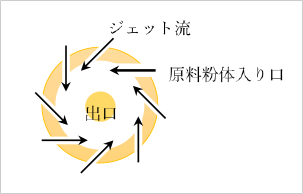

- 粉砕・造粒・分級

ジェットミルは各種金属粉の粉砕や、分散性向上のために、様々な粉体の製造工程で適用できます。

研磨・エッチング・洗浄

- スパッタリングターゲットや化合物半導体基板などの材料に対し、出荷前の最終工程において、エッチングによる表面の粗化から鏡面仕上げまで、求められる特性に応じた最終加工を実施しています。

- 適用技術例:

- 化学機械研磨

面内厚さバラツキ0.92μmの

φ100mmInP基板

化学溶解作用と機械的にこすり落とす作用のバランスを最適化し、平坦かつ高品質な基板を実現できます。

成膜・めっき

- 電解・無電解ともにめっきの技術を社内保有しており、そのいずれもミクロンレベルの高精度めっきが可能です。

- 半導体ウェハへの無電解めっきの受託事業などを実施しています。

表面処理

- 自社開発のめっき液・後処理剤、プロセス技術、分析・評価・解析技術、シミュレーション技術との組合せにより高機能めっき皮膜を実現できます。

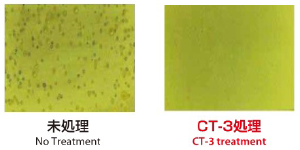

- 銅箔と基板の密着性を向上する粗化処理を実施しています。

- 表面処理技術例:

- 金めっき封孔処理

金めっき膜の表面に約2nmの有機表面処理膜を形成することにより、

腐食性ガス雰囲気においても孔腐食を防止可能です。

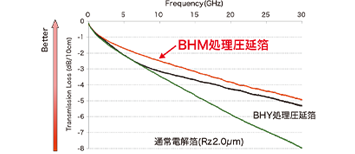

- 適用技術例:

- 高周波用銅箔粗化処理(BHM処理)

BHM処理箔の高速伝送特性

独自の粗化処理仕様により、基板との密着性を維持しながら、平坦性を向上することで、高周波信号の伝送損失低減を実現できます。

接着・接合・複合化

- ろう材による接合や異種材料間の拡散接合など、それぞれの材料に適した技術により、均一で強固な接合を実現できます。

表面仕上げ、寸法管理に至るまで徹底的な工程制御を実施しています。

- 接着・接合・複合化技術例

各種スパッタリングターゲットはバッキングプレートやバッキングチューブと呼ばれる、スパッタリング装置に設置する為の台座に接合して出荷しています。

この接合にも極めて高い品質が求められるため、ろう材による接合や異種材料間の拡散接合など、それぞれの材料に適した技術を適用できます。

無機・有機分析

- 原料~最終製品まで含有元素を高精度に分析。原料評価、品質保証、操業管理から技術開発まで幅広く活用しています。

- 無機・有機分析技術の例

ICP-MS(タンデム型ICP質量分析装置)の中でも共存元素の干渉が少ない最新鋭のICP-MS/MSを導入しています。

GDMS(グロー放電質量分析装置)固体試料を直接、微量不純物から主成分まで定量することが可能です。

磯原工場に5台、技術開発センターに1台と国内企業では最も多くの台数を保有しています。

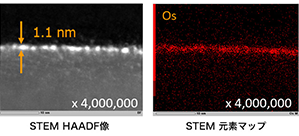

表面分析・構造解析

- SEM, STEM, MLA, XPS, AESなどの最新機器を用い、材料の観察·分析を実施しています。

- 表面分析・構造解析の例

Si基板上に1nmレベルで形成したOs(オスミウム)蒸着膜の分析例1nmという極薄膜でもSTEMで分析可能です。

STEMでは、~1nmという超高分解能を生かして化合物半導体やスパッタ膜の構造を調査したり、高機能銅合金の機能発現機構を解明したりすることで製品の性能向上に貢献しています。

実使用環境評価

- 実使用される条件での評価を行うことで、その最終形態で期待される機能・特性を実現できます。

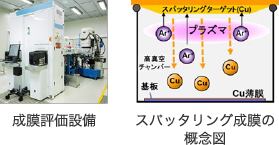

- 実使用環境評価技術の例

当社内でスパッタリングを行い、その薄膜特性を確認することで、ターゲットの品質向上や性能改善を実施しています。

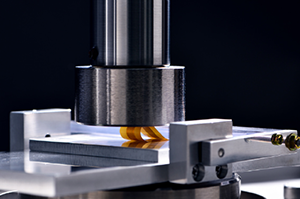

実際にFPC(フレキシブル基板)の状態で折り曲げ試験を実施し、銅箔の屈曲性を確認できます。

計算科学、情報科学の活用

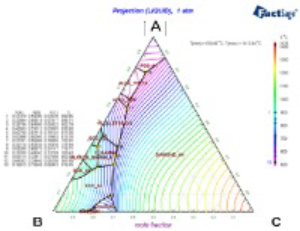

- シミュレーションやデータ解析の技術を保有しています。

- 外部企業や研究機関などとも連携することで、計算科学の技術を応用し、新しい合金組成の設計や、品質改善を実施しています。

- 計算科学の活用例

合金設計においては熱力学解析ツールを用いて3元系、4元系以上の合金組成の網羅的探索を行い、確実な製品化や開発スピードの向上に貢献しています。

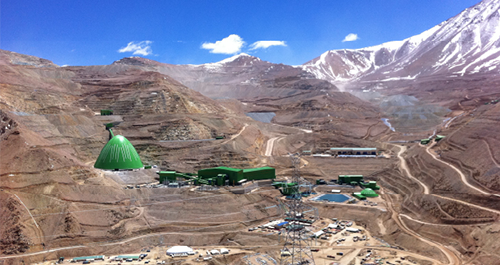

資源開発

- 当社グループが一部権益を保有するカセロネス銅鉱山をはじめ、世界有数の銅鉱山に出資。

2020年度の権益銅生産量は合計で約20万トンを誇り、銅資源の安定供給に貢献しています。 - また、今後先端素材分野での需要拡大が期待されるレアメタル鉱山の調査・開発にも積極的に取り組んでいます。

- カセロネス鉱山

金属製錬

- 精鉱バーナー、溶媒抽出法を取入れた湿式精金銀プロセス等独自開発プロセスを多数保有しています。

- 乾式製錬では精鉱バーナー、湿式製錬では溶媒抽出法を取入れた湿式精金銀プロセス等独自開発プロセスを多数保有しています。

- 自社鉱山を含む海外鉱山からの銅精鉱と都市鉱山からのリサイクル原料を同時に製錬し、4N(純度99.99%)電気銅、貴金属、レアメアタル、硫酸等を安定供給しています。

- 再生可能エネルギー由来の電力の使用、工程の排熱を回収した発電等、製錬工程でのCO2排出量削減に取り組んでいます。

- 佐賀関製錬所:

- 銅製錬(転炉)

リサイクル

- 電気部品屑などリサイクル原料から銅·貴金属·レアメタルなどを効率的に回収できます。

- 産業廃棄物について二次廃棄物を出さないゼロエミッション型の無害化処理を実施しています。

- 車載LiBのクローズド・リサイクルについて実証操業中です。

-

- JX金属 サーキュラーソリューションズ(敦賀)

-

- LiBリサイクル ベンチスケール設備(日立)